在实际项目中我们发现,APS系统能否真正落地,并不取决于算法名词有多高级,而在于系统背后是否具备真正的制造基因。这是纯IT团队与制造背景厂商之间,最本质的差别。

从懂软件到懂生产,是APS的分水岭

纯IT背景厂商在做APS系统时,往往依赖需求文档、流程图和理论模型来理解制造业务。这种方式在功能设计阶段看似严谨,但一旦进入复杂多变的生产现场,就很容易暴露问题:功能齐全,却很难用;逻辑正确,却不符合真实节奏。

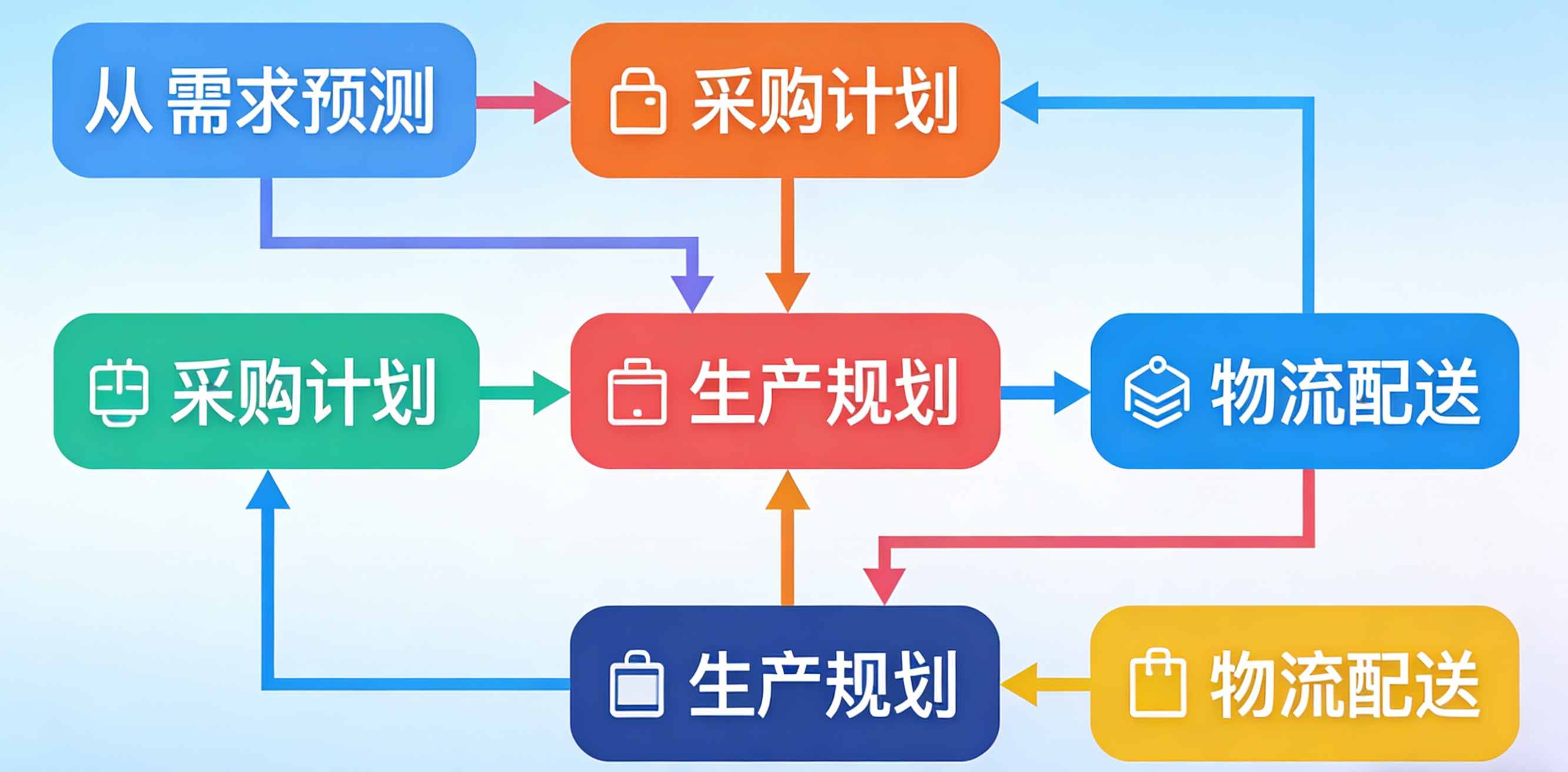

相比之下,具备制造背景的厂商,对生产的理解并非来自文档,而是来自长期的现场实践。慧湃APS源于真实制造企业,对工艺波动、人员差异、设备状态变化等“非标准因素”有着天然的理解。这种理解并不会写在需求说明书里,却真实存在于每天的生产运行中。正因为如此,制造背景厂商在设计APS系统时,更关注系统是否贴合真实生产逻辑,而不仅仅是功能是否完整。

真正的痛点,不在系统里,而在生产细节中

在很多APS项目中,表面问题往往是“排程算不出来”或“计划不准”,但根本原因并不在算法,而在于生产细节没有被正确建模。纯IT思路下,APS系统容易停留在“表面功能”的实现,比如是否支持多资源、多约束,却很少深入追问:这些约束在现场是如何被突破、被妥协、被调整的?生产人员每天是如何在规则与现实之间做选择的?

制造基因的价值,就体现在对这些“灰度地带”的理解上。慧湃APS在建模时,不仅考虑规则本身,更考虑规则在现实中的使用方式,从而让系统输出的计划,既“算得出来”,也“落得下去”。

APS上线,不该被“完美数据”卡住

在项目初期,我们经常听到制造企业负责人这样说:“APS系统吃数据吃得太狠了,没有数据治理,根本上不起。”这句话背后,往往反映的是过去失败项目留下的阴影。

这种情况,多源于一种典型的“推式治理”思维:要求企业在系统上线前完成顶层设计、数据清洗、流程闭环,等一切都“准备好”再启用APS系统。结果往往是数据治理成了无底洞,项目周期被无限拉长,系统迟迟无法真正使用。

制造背景厂商更倾向于另一种路径——拉式治理,我们不等待“完美数据”,而是让APS系统先跑起来。

让排产过程,反过来推动数据变好

在慧湃APS系统的实施实践中,排程本身就是最好的“数据校验器”。当APS系统开始运行,排程结果会自然暴露出问题:某道工序节拍记录不全、某个物料信息已经失效、某类资源约束长期被忽略。

这些问题不是在会议室里被发现的,而是在真实排产过程中被“拉”出来的。我们边排产、边发现问题、边修正数据,数据质量随着使用不断提升,排程结果也随之越来越贴近实际。

这种方式的核心价值在于,不是为了数据而做数据治理,而是为了生产效率而让数据逐步变准。排产越跑越顺,数据也越跑越有价值。

制造基因,决定APS能走多远

APS的目标,从来不是“一次性上线”,而是成为企业长期稳定运转的计划中枢。这要求APS系统不仅能跟随市场趋势升级,更要随着生产实践不断演进。

慧湃APS系统的持续迭代,并非来自概念更新,而是来自真实工厂的变化与反馈。正是这种制造基因,让APS不再是一个“项目型系统”,而是一个可以长期陪伴企业成长的生产管理引擎。

对制造企业而言,选择APS系统,本质上是在选择一种方法论。而制造基因,正是让这套方法论真正落地、生效、可持续的关键。

产品服务

产品服务

400 676 5650

400 676 5650