选择APS厂商之前,先看清这几个“硬核指标”

在实际选型中,不同行业、不同规模的企业需求各异,但判断APS厂商是否靠谱,始终绕不开以下几个关键维度。

1.是否具备真实的“制造基因”

APS是为制造现场服务的系统,而不是纸面上的数学模型。一个没有真实工厂运营经验、只做软件开发的厂商,很难真正理解生产中的细节复杂性,例如:计划与执行之间的落差;设备、人员、物料之间的真实制约关系;现场异常对计划的连锁影响,只有来自制造企业、长期扎根生产现场的团队,才能做出“计划能落地、现场愿意用”的APS系统。

2.是否具备行业级深度理解

不同行业的排产逻辑差异极大,汽车零部件、电子制造、机械加工、流程制造,在资源形态、工艺路径、交付模式上完全不同。真正成熟的APS厂商,必须在目标行业中积累了大量成功案例,并且能够用系统化能力应对行业共性痛点,而不是靠项目定制“勉强适配”。

3.算法是否自主,能否处理多约束复杂场景

APS的核心在于排程引擎,要重点关注排程算法是否自主可控;是否支持多资源、多约束、多目标并行计算;插单、变更场景下,是否支持快速重排,如果排程逻辑依赖大量人工干预,或重排速度无法满足实际节奏,APS的价值将大打折扣。

4.实施团队是否真正“懂现场”

APS实施并不是纯IT项目,而是管理逻辑与业务流程的再构建。一个只懂系统、不懂生产的实施团队,很容易让项目停留在“系统上线、效果不显”的阶段。真正有价值的实施,必须能将系统逻辑与现场运行方式深度融合。

5.服务是否具备长期可持续性

APS是一套“长期使用、持续演进”的系统,而不是一次性交付。厂商是否具备稳定的本地化服务能力、清晰的产品迭代路线、长期经营与技术沉淀,直接决定了系统未来5–10年是否仍然具备生命力。

慧湃APS:源自制造现场的高级计划与排程平台

我们是谁?

慧湃APS由阿尔卑斯系统集成(ALSI)自主研发。

ALSI源自日本阿尔卑斯阿尔派集团。集团成立于1948年,至今已有77年制造实践经验,长期服务于汽车电子、工业制造、消费电子等多个领域。

ALSI于2005年进入中国,深耕制造业信息化与智能制造近20年,不仅是系统提供方,更是制造实践的长期参与者。

目前,集团在日本拥有15家工厂,在中国拥有7家工厂,慧湃APS的核心能力,正是基于这些真实工厂长期运行的数据、经验与持续优化而形成。

慧湃APS的三大核心系统能力

慧湃APS并不是单一模块,而是一套覆盖产销协同、供应协同与生产排程的完整计划体系。

一、S&OP产销协同计划系统

S&OP产销协同计划系统,旨在打破销售、生产、采购、财务之间的信息壁垒,构建统一的需求预测与供应计划平台。通过多版本模拟与供需平衡分析,系统将企业的战略目标逐层分解为可执行的运营计划,使管理层决策不再停留在宏观层面,而是能够直接指导资源配置与执行节奏。

核心价值:建立高效、统一的计划协作平台;制定集团级一致性、具有盈利能力的运营计划;在需求波动中平衡市场与供应链能力;实现真正可执行的产销协同计划

适用场景:长、中、短期需求预测;供需差距分析与资源调配;战略目标分解与执行监控

二、SCP供应协同计划系统

SCP供应协同计划系统,聚焦物料供应的全链路管理,从供应商到生产线,实现精细化、可视化、协同化的供应计划。系统结合有限产能MRP运算,实现订单级物料齐套管理,支持JIT/VMI等先进供应模式,在保障生产连续性的同时,有效控制库存水位。

核心价值:降低库存压力与资金占用;实现订单级物料齐套管理;供应链过程可视、风险可控;支持有限产能下的动态MRP运算;快速、可靠的交期应答能力

适用场景:内外部供应协同(含外协厂)、供应商库存协同(VMI/JIT)动态补货与采购计划优化

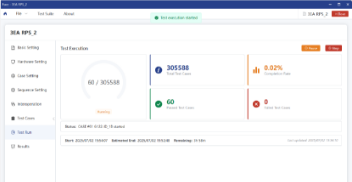

三、DPS先进生产排程系统

DPS先进生产排程系统,是慧湃APS的执行核心。系统在多资源、多约束条件下,通过多目标优化算法,实现自动排产与动态重排,确保计划不仅“算得出来”,更“用得下去”。

核心价值:支持多约束、多目标的模拟排程;提高订单按期交付率;滚动生产计划动态跟踪;优化生产路径,缩短生产周期

适用场景:多品种小批量、频繁换线环境;紧急插单、计划变更快速响应;瓶颈资源优化与产能提升

APS系统的价值,从来不只是排产本身,而是帮助企业建立一套可持续运行的计划体系。慧湃APS系统,源自真实制造现场,依托成熟算法与长期实践经验,帮助企业在复杂多变的生产环境中,实现计划更稳定、协同更高效、交付更可靠,这不是一套“看起来很强”的系统,而是一套经得起现场检验、长期陪伴企业成长的APS平台。

产品服务

产品服务

400 676 5650

400 676 5650