什么是自働化(Jidoka)?

自働化(Jidoka)是丰田发明的一个日语单词,指的是机器像人一样可以做出判断的能力,有时这被称为由人触发的自动化。在精益环境中,必须使用 "自働化 "来识别和阻止问题脱离流程(消除浪费)。自働化消除了返工或丢弃有缺陷的零件或产品的浪费--这是大规模生产的另一大浪费--以及确保继续按时向客户交付质量。管理者必须把他们的团队的工作重点放在增加零件或服务的价值量上,以满足客户的要求,而不必担心质量问题。

自働化最根本的影响是,它改变了流程管理的性质。它消除了操作员监视设备的需要,因为当问题发生时,设备会自动停止。这种对过程管理的改善提高了生产力。操作员被迫在源头上处理问题,实际上消除了工作和不良品生产中的浪费。例如,自働化可以应用于冲压模具中的传感器,以确认面板的位置。如果传感器因面板位置偏离而被触发,压力机将停止并提醒操作员,以确保零件不会被安装在后面。

自働化是对质量和数量的自主控制,丰田汽车原副社长大野耐一(Taiichi Ohno)坚信,为了打入世界汽车市场,丰田必须将质量提高到更高的水平。他希望每个操作人员都对自己生产的零件或产品的质量负责。通常,检查设备放在机器(在源位置检查)或机器之间的设备(称为解耦器)中,因此可以自动执行检查。用机器代替人进行检查可以更快、更容易、可重复的方式。这称为过程内控制检查。检验是生产过程的一部分,不涉及单独的地点或人员来执行。零件由设备进行100%检查,如果发现缺陷,设备可以停止生产,或者在缺陷发生之前纠正生产。当出现问题时,机器自动停止。这就防止了有缺陷零件的批量生产。必要的零件制造好后,机器也可以自动停止。这有助于库存控制。

自働化≠自动化

“自动化”与“自働化”的区别,一台机器实施自动化以后会自己运行,但仍然需要一个人看着它运行,以防停止机器时出了什么问题。在机器上添加自动检测功能时,它可以检测到机器故障,在机器发生故障时发出警报,并在检测到问题时自动停止机器。

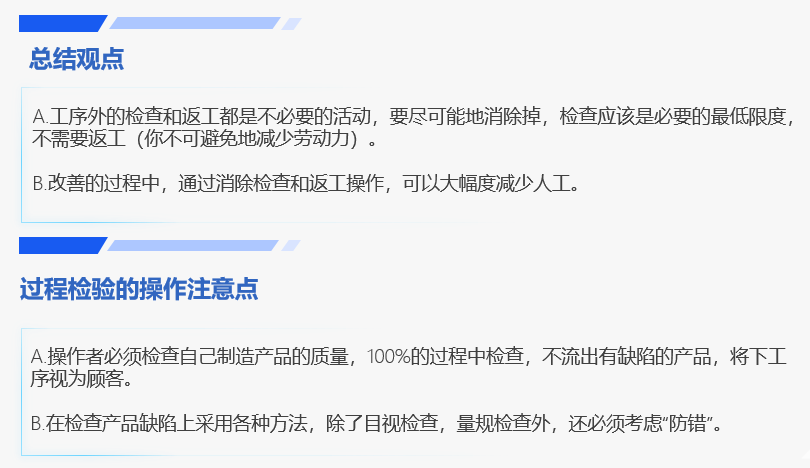

我们思考把有缺陷的产品流入下工序为什么是不可接受的,装配线作为最后工序,有缺陷的产品流出,意味着顾客会购买到不良的产品。这会影响企业的名声、产品的声誉,所以流出有缺陷的产品是不被接受的。通常情况下,在不良品到达顾客那里之前,可以通过检查发现缺陷并返工修整;越是下定决心杜绝不良品,检查就越严格,返工也就越多,这样会增加更多的产品成本。

杜绝不良品所做的额外检查不会给产品带来任何附加值。制造业可以在治具或夹具中建立一个自动检查过程,以减少产生不良产品的可能性(这被称为防错或自働化),这样做是为了确保每一件产品都是良品。返工是一项不应该存在的工作,如果有很多的人在工序外进行检验和返工,工厂的增值率就越低,成本也就越高。

“这个产品检查了10次,所以价格很高”这种理由在市场上完全行不通,不增值的工作是不必要的活动,应该从一开始就消除的。即使你省略了直接工作过程中不必要的活动,并实现了一定程度的人工减少,如果你生产出了有缺陷的产品,那么检验和返工会还是会增加人工。如果从降低成本的角度考虑这个问题,结果可能会不相上下,甚至返工的损失更大,这个结果与最初的目的相去甚远。综上,总结观点如下图。

作业中人的智慧

自働化(Jidoka)实现的过程中以工程师的作业技能为基础,设备和机器不会独立思考,也不会自我改善。相反,当将手工作业的技能和技艺移植到设备和机器时,它们会不断磨炼提升。换言之,技能和技艺是通过手工作业学习制造的基本原理,然后将它们应用到工厂生产车间,并持续改善和积累。这种人才技能和技艺的改善周期是丰田自働化(Jidoka)的精髓所在。以这种方式推进自働化(Jidoka)有助于加强我们的制造业竞争力和人才开发。

与机器可靠性密切相关的是自働化(Jidoka)和防呆(Poka-Yoke),如果有不良产生,设备可以自动停止或通知操作员。还记得墨菲定律吗?如果可能会犯错,一定会犯错,防呆(Poka-Yoke)装置是为了挑战墨菲定律而设计的,用来建立一个机制或过程,不能产生任何缺陷或一个以上的错误。

自働化(Jidoka)意味着设备能够识别故障的发生,并自动停止或将问题通知他人。这方面的一个很好的例子是在钣金行业。一些钣金设备黑灯作业,也就是说,他们在夜间独自运行。如果机器误装了一片材料,传感器会检测到错位并停止。电话是由设备自动打到操作员的手机,甚至是他的家庭电话。然后,操作员可以到设备前修复错误。你不想每晚都这样。但是,它并不允许操作员离开机器去做更多操作员密集型的事情,而不必在机器旁等待可能永远不会发生的故障。

为了构建一个稳定的品质系统,我们需要尽可能地对流程进行防错。为了做到这一点,组织通过标准化和自働化对那些乏味的、可重复的或容易发生人为错误的工作进行防错,只有系统的防错才可以将员工的技能和努力集中在创新、成长和持续改善上。不同行业的品质内建看起来不同,但理念是相同的:构建一个稳定的品质系统,是效益持续增长的基础。

一个例子,如果零件在装配过程中出现的错误,那么原因可能并不是操作者所讲的“我没注意、太粗心”那么简单;可能有很多不同的原因:装配零件没有按照顺序操作,生产线没有停止按钮,或停止按钮太远,或看不懂作业指导书。如果不找出这些原因并采取适当措施,缺陷将不会减少。检验员的工作不是为了把有缺陷的产品扔掉,而是把它们减少到零;他们的工作是为了完成这项任务而进行的。

实现人机分离的保障机制

安灯(日语:アンドン或あんどん或行灯)是一个制造术语,指将(生产)质量或流程问题通知管理(人员)、维护(人员)和其他操作人员的系统。该警报可以由操作人员使用拉绳或按钮手动激活,也可以由生产设备本身自动激活。

安灯系统是自働化的主要组成部分之一,因此现在成为精益生产方法的一部分,它赋予操作人员在发现缺陷时停止生产并立即寻求帮助的能力和权力。该系统可能包括停止生产,以便可以纠正该问题。手动激活安灯的常见原因是零件短缺、产生或发现的缺陷、工具故障或存在安全问题。

早期安灯系统只是简单的拉绳亮灯报警,同时有声音产生,不能精准的反应发生的问题类别,也不能精准的通知到责任人。如果操作者一边进行作业一边进行安灯,或者根据安灯清单进行反馈的话,无论怎么注意,也难免会传递出来不准确的信息。

安灯系统经过几年的系统和硬件升级由依赖人工“安灯信息”转变为“自动报灯”,并可以实施部署灵活多变,异常的精准管理,目视化车间数据。ALSI设备状态监视系统可以实现对设备状态全时监控的要求,对生产异常的精准管理,目视化车间数据该系统通过自主研发的专利数采装置TS-10实时采集三色灯亮灯数据,通过HMI灵捷按键细分停机原因,如作业异常或需求、物料异常、质量异常、设备异常或故障等,实现自动安灯。

产品服务

产品服务

400 676 5650

400 676 5650