前情提要:11月17-18日,阿尔卑斯系统集成(大连)有限公司(简称“ALSI”)受邀参加“第八届国际智能制造(武汉)论坛”,论坛特别设置“智能制造推进策略”主题峰会,ALSI董事张晓缋博士以“自动化≠降本增效-- IoT+精益+数字化助力智能制造升级与超越”为主题在峰会上发表演讲。

ALSI将演讲内容进行整理,希望与业界同仁共同探讨制造企业转型升级发展思路。

以下内容节选自张晓缋博士的演讲

⬇⬇⬇⬇⬇⬇

自动化带来新课题

智能制造浪潮下,企业推行自动化是大势所趋。在推进自动化过程中,包括母公司阿尔卑斯阿尔派集团在内的很多制造企业会感受到,这一过程并不是一帆风顺的。企业导入自动化设备后,随之而来许多新的变化。

第一个变化就是用工结构的变化。企业在使用自动化设备后,操作岗位的工种比例逐渐下降,取而代之的是技术岗位的比例提升。同时由于企业引入了先进的自动化设备,操作岗位人员无法处理的问题也明显增多。问题的解决更多地依赖有人员的专业技能和经验,很难标准化。

第二个变化是成本结构的变化。在所有费用里面,企业购买机器设备的费用并不占大头,现在一台机器人的价格已降至10万元以下,即使只替代了一名工人,一年左右的时间也可以赚回成本。费用里更大的支出是此后的能耗以及维护费用。比如,现阶段并没有足够人才,需要花费大价钱才能招聘到懂得工业机器人编程、维护的专业人员,这就是一笔巨大的开支;使用机器人代替人工,并不是买来机器人装上就万事大吉了的,还涉及到整个生产模式、管理模式的改变,比如操作设备人员招募、设备的损耗与维护、如何组织生产、管理人员能否适应等等。一个问题没有处理好,可能机器人还没开始工作,企业自己就被耗死了。

第三个变化是设备的综合效率对生产效率和产能的影响变大。工厂自动化后,产能和生产效率主要由设备综合效率(下略称:设备OEE)所决定。也就是说提升设备OEE变得越来越重要,甚至可以说设备OEE就代表了生产效率和产能。而目前国内的工厂设备OEE水平其实还很低,可能就在30%-40%左右,如果自动化设备经常“趴窝”,那可能还不如人的效率,无法起到降本的作用。

三大关键点,解决自动化新课题

虽然说自动化带来了新问题,但自动化肯定是智能制造的必经之路,那么我们要做的就是如何去解决这些问题。

对此,ALSI认为需要从下面三个方面去解决问题:

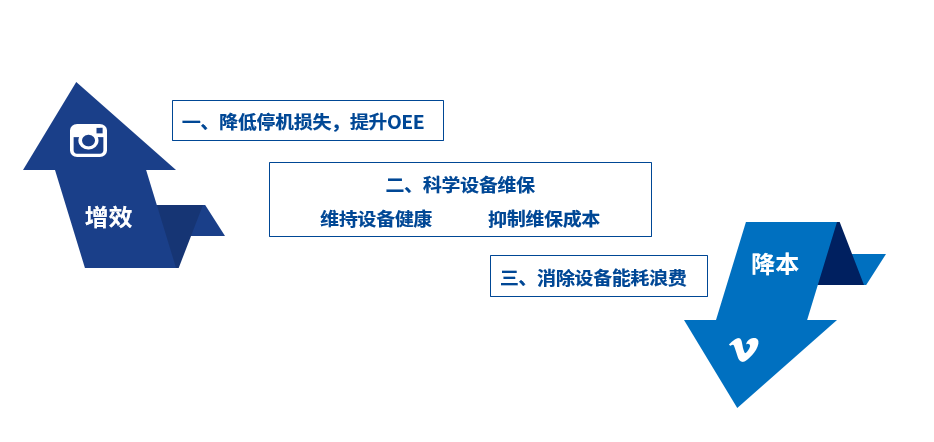

一、降低设备停机损失,提升OEE;

二、加强设备维保的科学管理,保证设备健康,同时控制维保成本;

三、监视设备能耗和用电状况,抑制能耗浪费。

关键点一:提升OEE

本期『精益观点』先来探讨一下第一个关键点:如何降低停机损失,提升设备的OEE。依据深耕制造现场30多年的实践经验,ALSI总结出提升OEE的三部曲。

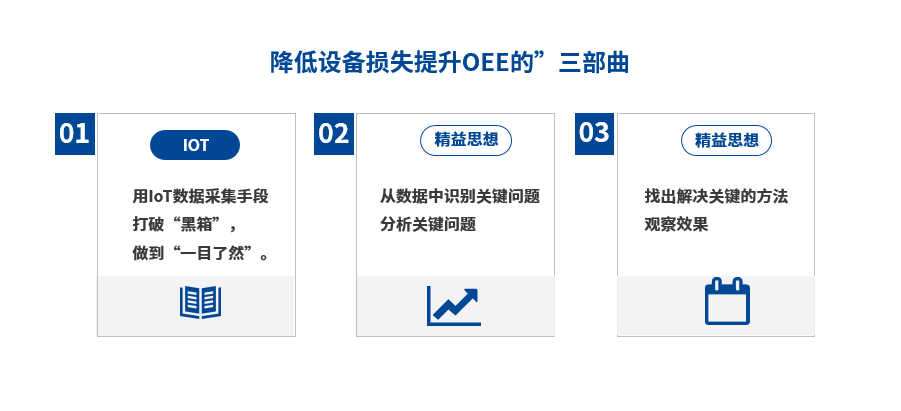

第一步:用IoT的数据采集手段,收集影响OEE的数据,打破制造现场的黑箱,如精益大师大野耐一所提出打造一个“一目了然”的现场环境。

第二步:利用精益的思想,从采集到的数据中识别设备损失的关键因素,针对关键因素开展改善活动。

第三步:同样用IOT的手段采集改善效果数据,评估改善效果,验证其是否有效。

这三步是不断循环的过程。

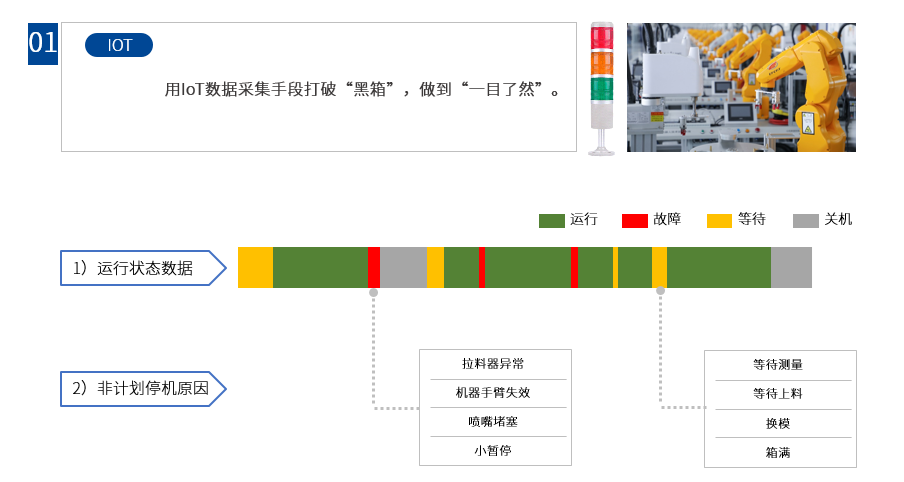

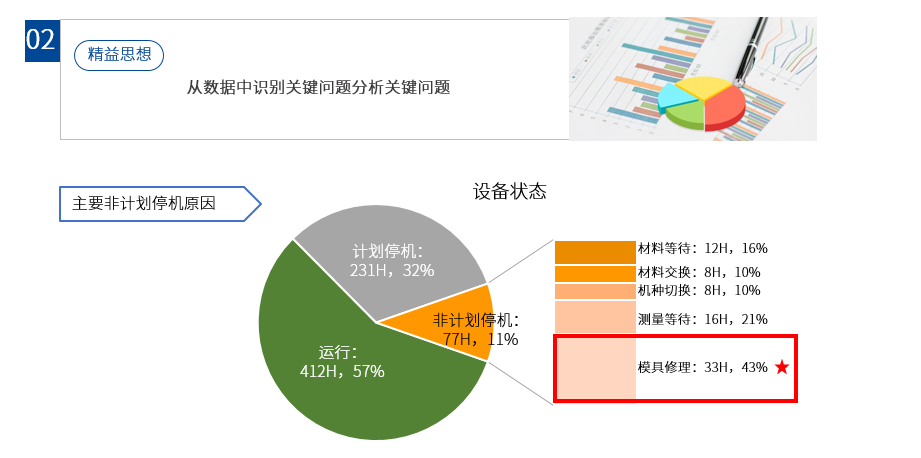

三部曲的第一步是数据采集。那么,提升OEE到底需要采集什么数据?其实并没有那么复杂,采集两个层面的数据即可。第一个是设备运行状态的数据,也就是需要清楚地知道设备处于什么状态,以及在各种状态滞留的时长;第二个是非计划停机的原因,是故障还是换模、等待上料等等。当我们有了这两个层面的数据,我们就可以清晰地看到非计划停机的时长及各个停机原因所占比例。

掌握数据后,我们会利用精益生产的思想,找到关键问题进行改善。一般会选取最主要的停机原因,进行分析和解决问题。如图所示的例子,模具修理是非计划停机的主要原因,那么就要针对此问题进行分析改善。

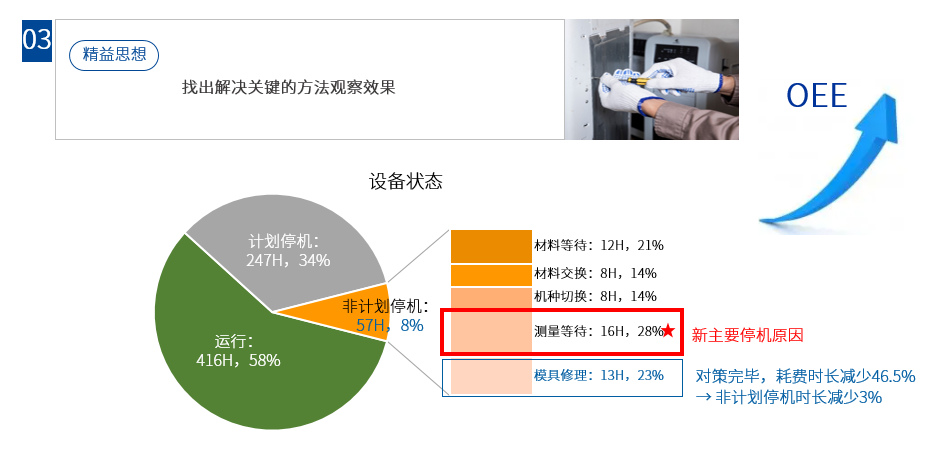

改善活动实施后,要通过数据对改善效果进行评估。如果改善活动有效,那么OEE则一定能得到提升。接下来,就可以开启下轮改善活动。利用数据,发现主要停机原因,进行改善,并用数据评估改善效果。在不断重复这个三部曲的过程中,OEE会得到持续的提升。

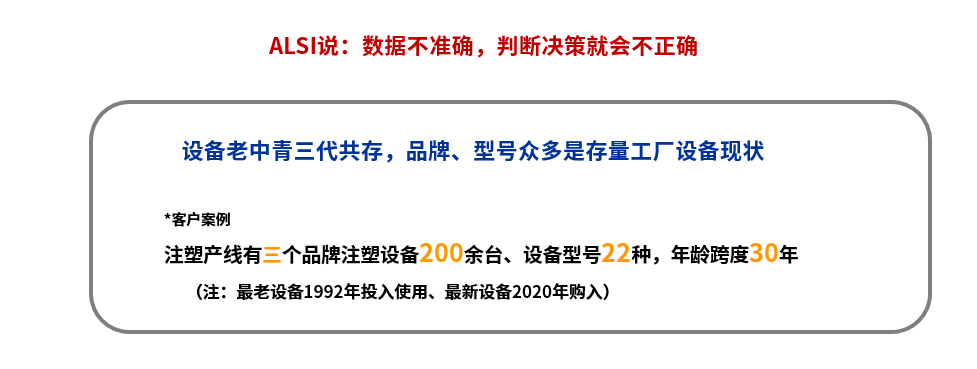

三部曲的重中之重:数据采集

在这个三部曲中,最重要的是如何获取准确的数据。因为数据不准确,判断决策就会不正确。大多数的存量工厂,设备一定是老中青三代共存的状态,品牌、型号众多也是普遍存在的状况,这就是获取准确数据最大的障碍,因为大多数老旧设备都没有对外数据接口。

针对老旧设备怎么解决数据采集,进而提升设备OEE,ALSI研发了通用智能数据采集器TS-10的专利产品,完美地解决了设备状态的采集问题。这款产品是外挂在设备的三色灯上来采集设备状态的采集终端,他适配任何设备,不需要对设备进行改造,即可在不停机的情况下安装。非计划停机原因通过ALSI另一款拳头产品“灵捷按键”得到很好的解决。

通过TS-10和灵捷按键的可以解决以下问题:

1)设备实时运行状态监视和数据采集;

2)设备运行状态甘特图;

3)非计划停机原因统计分析。

这个解决方案可以低成本轻松地解决所有设备状态和非计划停机原因的采集问题,让设备的OEE也不断提升,即使是老旧设备的OEE也能不断改善提升。

本期『精益观点』就自动化建设的第一个关键点进行了探讨,ALSI后续会对后两个关键点进行分享,关注【ALSI智能制造】官方公众号,敬请期待《自动化≠降本增效-- IoT+精益+数字化助力智能制造升级与超越》下期内容。

产品服务

产品服务

400 676 5650

400 676 5650