前情提要:11月17-18日,阿尔卑斯系统集成(大连)有限公司(简称“ALSI”)受邀参加“第八届国际智能制造(武汉)论坛”,论坛特别设置“智能制造推进策略”主题峰会,ALSI董事张晓缋博士以“自动化≠降本增效-- IoT+精益+数字化助力智能制造升级与超越”为主题在峰会上发表演讲。

ALSI将演讲内容进行整理,希望与业界同仁共同探讨制造企业转型升级发展思路。

以下内容节选自张晓缋博士的演讲

⬇⬇⬇⬇⬇⬇

关键点二

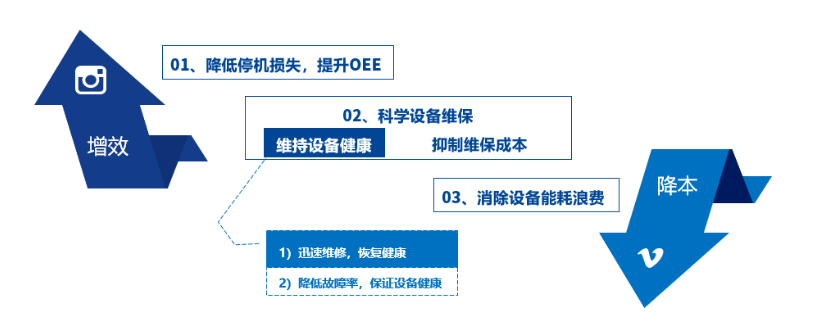

科学设备维保之维持设备健康

我们首先谈谈维持设备健康。维持设备健康又包含两个层面的内容:一个是如果设备发生了故障,需要迅速维修,让其恢复健康;另一个是让设备故障率降低,保证其处于健康状态。

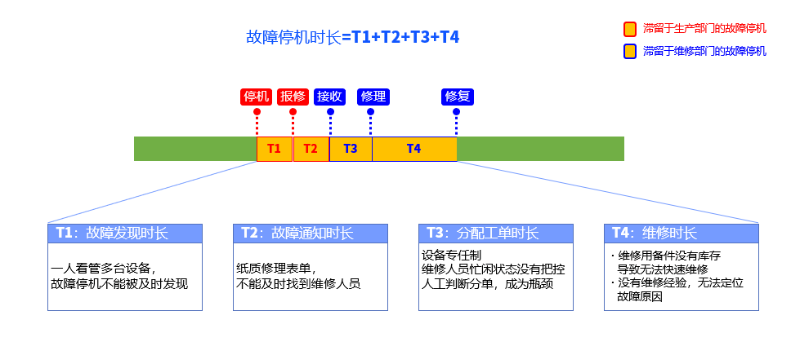

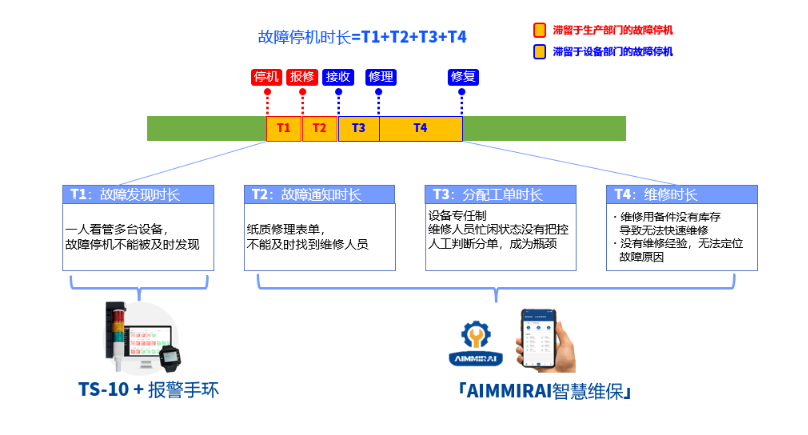

先来看第一点:设备发生故障如何迅速维修,让其恢复健康。设备故障修理时间可以细分为4个时间段:T1、T2、T3、T4。

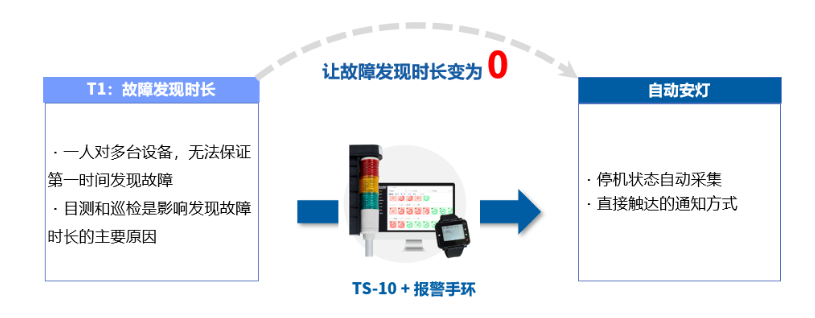

T1是故障发现时长,随着自动化、机器换人的推进,1个人看管多台设备是很常见的,故障停机常常不能及时被发现。

T2是故障通知时长,如果依靠纸质维修表单,通常修理信息不能及时传递给维修人员,特别是产区面积大,噪声大的情况,维修信息通知到维修人员有时会花费30分钟,甚至1小时的时间。

T3是分配修理工单的时长,有些企业设备的修理是专任制,就是固定的几台设备是分配给专人维修。这种专任制度,往往导致上一个设备维修没有完成,不能开始另一台设备的修理。与之相对应的是非专任制。非专任制度,修理工作往往由组长进行分配,但因为人员忙闲不能随时掌握,或组长忙于其他事情,会导致维修工单滞留在组长手里。

T4才是真正的修理时长,除了故障本身的难易程度外,维修人员的经验能力决定了修理时长。同时维修用的备件如果没有库存也是严重影响维修时长的因素 。

这四个时长中,T1、T2是滞留在生产部门的时长,T3、T4是滞留于设备维修部门的时长。这四个时长一起决定了故障停机时长。一旦设备“趴窝”我们就要想办法缩短这四个时长。

01

快速维修设备故障

针对如何缩短故障发现时长T1,ALSI给出的解决方案是在设备端加装设备状态采集终端TS-10,TS-10采集到设备停机状态信息后,会将停机信息通过智能手表精准即时地触达到产线操作员。这个解决方案可以把故障发现时长变为0。

T2实质上是由生产部门和设备部门之间的协同是否顺畅而决定的。只要消除纸质表单实现无纸化,就可以让生产部门与设备部门无缝协同。ALSI的【AIMMIRAI智慧维保系统】可以让故障通知时长变为0。

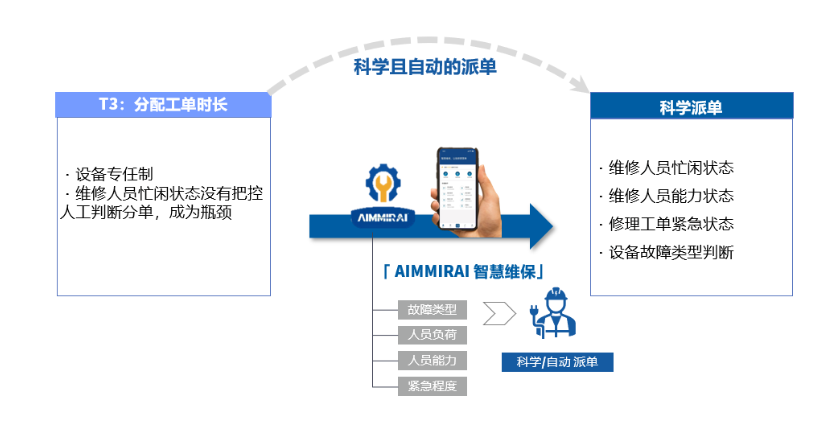

科学的维修工作安排要考虑以下要素:维修人员忙闲;故障维修所需要的能力技能;紧急度。上述信息如果不能及时准确获取,维修工单分配就可能不合理。比如安排给正在修理其他设备的人员,造成修理等待,或者安排给了对该设备不了解的人员,造成因缺乏必要的技能,无法完成修理任务等等。ALSI的【AIMMIRAI智慧维保系统】不仅可以为管理者提供数据支持,还能科学的自动派单,让维修工单分配合理科学,从而大大地缩短了T3的时间。

T4是真正的维修时间,影响T4时长的主要因素有两个:

◇人员能力。设备维修是一个严重依赖人员能力的工作。能力不同,维修时间差别很大。

◇备件库存。维修中需要的备件如果没有库存,会严重影响修理时长。

ALSI的【AIMMIRAI智慧维保系统】通过修理知识库、修理专家指导、补库智能通知等功能,实现维修Knowhow数字化和备件的科学管理。在缩短维修时长的同时,提高维修人员能力技能。

总结一下,ALSI通过TS-10和报警手环将T1时间缩短为0,通过【AIMMIRAI智慧维保系统】缩短了T2、T3、T4。

02

降低设备故障率

维持设备健康,另一个方面是降低故障率,就是要降低设备发生故障的概率,让设备处于健康状态。

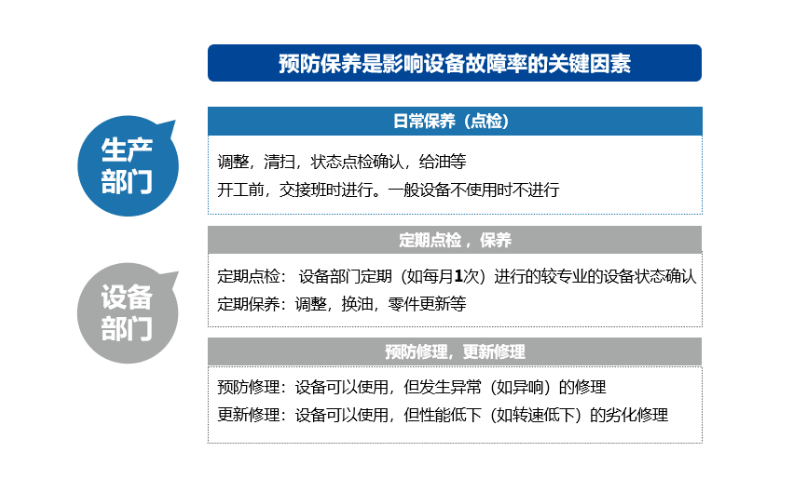

人为了防止生大病,保证健康,就需要定期体检,发现小问题及时处理,加强营养和锻炼。设备也一样,只有把预防保养做好,才能让设备处于健康状态。

设备的预防保养可分为这样3类:

· 第一类是日常保养或叫做点检。这部分工作是由生产部门负责的。

· 第二类定期点检就是设备部门定期(比如每月1次)进行的较专业的设备状态确认。

· 第三类是在进行定期点检or保养时,发现设备异常,而进行的修理,这种修理叫做预防修理。或者发现性能低下,比如转速低下,而进行的修理叫做更新修理。

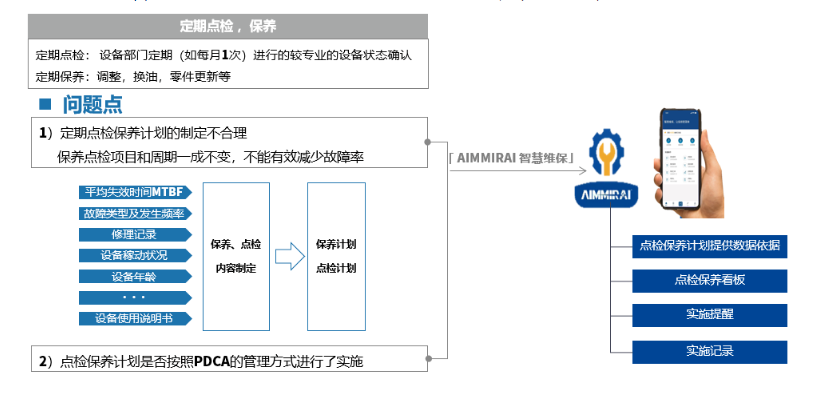

但大多数工厂在定期点检保养的实施中普遍存在2个问题。

1、定期点检保养计划制定的不合理,定期点检保养内容和实施周期一成不变,仅仅根据设备使用说明书中提及的内容进行固定周期的点检保养。但其实每一台设备的年龄、稼动情况、过去修理情况、频繁发生的故障类型等都不尽相同。需要根据这些信息对点检保养内容进行增删。只有这样才能有的放矢,让点检保养发挥作用。同时参考平均失效时间MTBF,有针对性地调整周期也是降低故障率的有效手段。

2、点检保养计划的PDCA,计划是否被实施,实施情况是否有记录可追溯。很多工厂还处于纸质表单的状态,点检保养的PDCA管理普遍存在问题。

【AIMMIRAI智慧维保系统】可以很好地解决上述两点问题,让设备处于健康状态。

提升设备OEE和维持设备健康,其目的都是让自动化起到增效作用。对于如何降低成本,ALSI将会在下一期『精益观点』进行讨论。

ALSI后续会对科学设备维保中的抑制成本部分以及第三个关键点进行分享,关注【ALSI智能制造】官方公众号,敬请期待《自动化≠降本增效-- IoT+精益+数字化助力智能制造升级与超越》下期内容。

产品服务

产品服务

400 676 5650

400 676 5650