场景1:一家中小型制造企业已经运营了5年以上。该企业的设备包括老、中、青三代,且不属于同一品牌或型号。此外,该企业可能还存在大量未有效益或对接口的哑设备。

场景2:某家工厂花费重金投资了一个系统,但由于公司内部没人使用该系统,最终变成了僵尸系统。

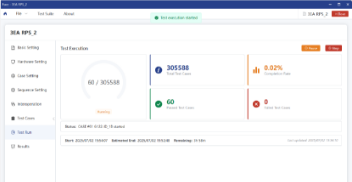

场景3:工厂正在使用的系统无法使制造现场变得更加透明。如果上传的数据不真实,这将导致看板上的数据与工厂的实际情况严重不符。

出现上述场景,工厂应该采取哪些措施,才能降低停机、停产的频率,确保生产正常运行和最高效率的同时进行智能工厂改革呢?

本文结合ALSI董事张晓缋博士以《“存量工厂”智能制造落地的影响要素和关键技术》的发言进行了观点提炼和整理,这也是ALSI在精益改善和智能制造领域的价值主张。

非数字原生工厂常常面临上述三种场景中的问题。随着工厂不断发展,厂区和车间数量逐渐增加,许多传统的沟通和协同方式不再适用于跨越不同的车间和厂区,非数字原生工厂向智能工厂的转变刻不容缓。

在阿尔卑斯系统集成(大连)有限公司(以下简称“ALSI”),我们把非数字原生工厂称为“存量工厂”,并给出了明确的定义:工厂成立超过10年,员工数超过200人,生产产品种类超过3个,年销售额超过1亿元。

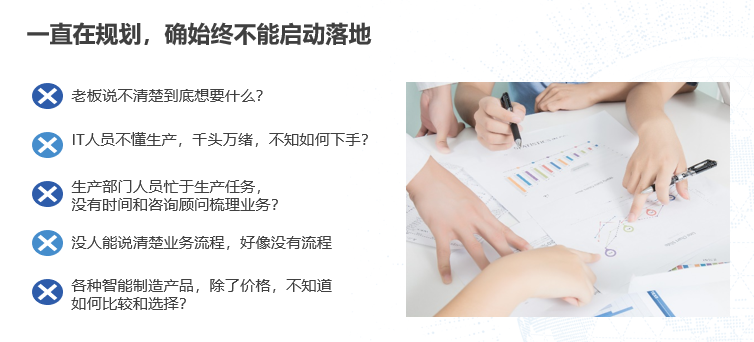

因为存量工厂需要打破原有的工作流程,整合并利用原有的设备和系统,所以在智能工厂改革过程中的投入比新建工厂还要大。在规划和实施系统时,企业或相关部门的负责人如果没有清晰的目标,很难实现系统的落地和应用。因此,明确存量工厂向智能工厂改革的道路上需要解决什么问题非常重要。

在中国,阿尔卑斯集团旗下共有七家工厂,其中最早的一家成立于1993年,最新成立的是在2008年,这七家工厂都是存量工厂。接下来,我们将会和大家分享阿尔卑斯集团在智能工厂建设过程中需要注意的关键要素,并且探讨存量工厂如何快速实现智能工厂的转型升级。

如果您想免费获取ALSI董事张晓缋博士著《“存量工厂”智能制造落地的影响要素和关键技术》的资料分享,请关注【ALSI智能制造】公众号,并在后台输入“数字化工厂资料”,我们会将资料分享给您。

产品服务

产品服务

400 676 5650

400 676 5650