在中国,阿尔卑斯集团旗下共有七家工厂,其中最早的一家成立于1993年,最新成立的是在2008年,这七家工厂都是存量工厂。今天我们继续为大家分享阿尔卑斯集团工厂在智能制造建设过程中所碰到的挑战,聊聊存量工厂如何开启智能工厂的锐变之旅。

本文结合ALSI董事张晓缋博士以《“存量工厂”智能制造落地的影响要素和关键技术》的发言进行了观点提炼和整理,这也是ALSI在精益改善和智能制造领域的价值主张。

在工业界中,存在着一个学术名词——非数字原生工厂,它指的是那些在成立之初数字化系统不完备的工厂。对于这类工厂而言,如何开启智能制造和数字化转型之路,一直是摆在他们面前的难题。ALSI团队提出了一个重要观点,即存量工厂的数字化应该坚持以精益的理念推进,而精益的核心是持续改善。这种改善并不需要革命性的变革,而应该是持续的、小步快跑的过程。

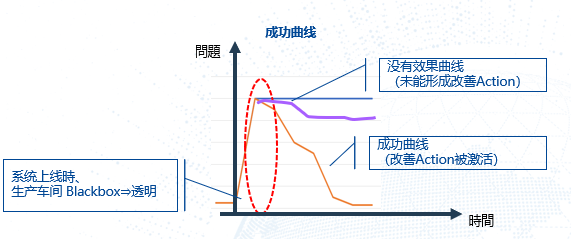

智能制造的实现还需要解决信心和信任问题。为此,我们需要通过开展一些小型项目来提高车间工人和管理人员对智能化的认知和信任度,让他们快速看到智能制造带来的好处和成果。为了确保项目的成功,我们设立了一个成功曲线,来衡量系统是否成功。当系统上线后,车间从黑盒变为透明,如果这条曲线没有变化,那么我们认为该系统是不是成功的。通过这样的方式,我们可以逐步增强车间的信心和信任,为智能制造的推广打下坚实基础。

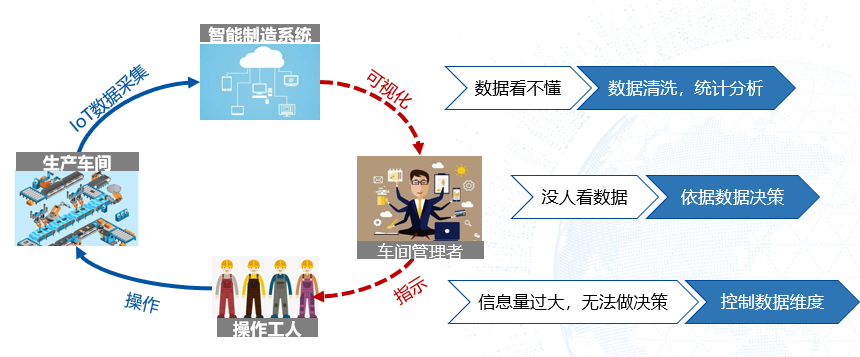

在智能制造的过程中,我们需要注意到数据的价值和数据的浪费问题。精益思想提出了七大浪费行为,除此之外,数据的浪费也值得关注。数据需要进行可视化、统计和分析,让决策者能够依据数据制定决策,同时避免信息量过载导致决策干扰。另外,我们需要关注现场操作人员的配合度,避免因为操作不方便、程序繁琐等原因,导致僵尸系统的出现,从而让现场操作人员觉得智能制造并没有帮助解决问题,反而增加了很多额外工作,浪费了数据的价值。因此,我们需要精益推进智能制造的过程,坚持持续改善,不断提高智能制造的效率和价值。

要解决现场操作人员的繁琐工作和信息协同的问题,有效的解决方法是采用IoT系统无感采集现场数据,使现场操作人员能够轻松地完成数据采集和信息共享,不增加其工作量和工作压力。

信息协同也是非常重要的一环,信息协同需要保证各个环节之间的信息共享和传递顺畅无阻,以便更好地支持生产流程和决策制定。信息协同包含着设备、模具、工艺、生产计划、人员调配、品质检测等各种类型的协同。

案例分享

ALSI曾经帮助沈阳中光电子有限公司(简称“沈阳中光”)实现对设备运行状态实时监测和数字化维保的闭环系统。作为一家成立于1992年的企业,沈阳中光面临着如下难题:

- 随着车间自动化进程的不断推进,在引进机械臂等设备后,基台操作人员减少,出现设备异常信息无法快速传达至相关责任人。

- 随着订单逐年增多,现有产能无法满足需求,急需提高OEE (设备综合稼动率)。

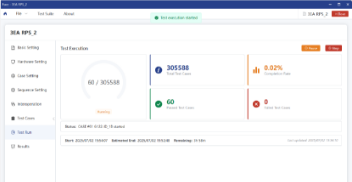

为解决这一难题,ALSI助力沈阳中光上线AIMMRAI劲智精益工厂云平台设备状态监视系统和TPM维保系统,系统目前上线近2月,运行平稳,有力支持了维修响应闭环的形成。

如果您想免费获取ALSI董事张晓缋博士著《“存量工厂”智能制造落地的影响要素和关键技术》的资料分享,请关注【ALSI智能制造】公众号,并在后台输入“数字化工厂资料”,我们会将资料分享给您。

产品服务

产品服务

400 676 5650

400 676 5650