二、谈谈什么是精益数字化

随着数字化技术的迅猛发展和制造业的不断变革,精益数字化已成为推动制造业升级智能工厂的关键力量。那么,什么是精益数字化?它又是如何将精益生产的核心理念与数字化技术相结合的呢?首先我们分别谈谈“精益”和“数字化”的意义和价值。

(一)什么是精益

精益生产,起源于丰田生产方式,是一种追求生产活动价值最大化、浪费最小化的生产理念和管理方法。它强调通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到包括市场供销在内的生产的各方面最好结果的一种生产管理方式。

(二)什么是数字化

数字化则是将信息转换为数字(即计算机可读的二进制格式)的过程。在制造业中,数字化技术涵盖了智能制造、工业互联网、大数据、云计算等多个领域,通过收集、分析和利用生产过程中的数据,实现生产过程的可视化、可预测和可控制。

(三)为什么要结合在一起,形成精益数字化系统

将精益生产与数字化技术相结合,形成精益数字化系统,是制造业转型升级的必然趋势。这是因为数字化转型虽然带来了诸多机遇,但也面临着多重困难。首先,数字化转型需要企业具备强大的技术实力和人才储备,这对于许多中小企业来说是一个巨大的挑战。其次,数字化转型需要企业打破传统的管理模式和思维模式,这往往需要付出巨大的成本和代价。最后,数字化转型还需要企业具备高度的灵活性和应变能力,以适应快速变化的市场需求。

而精益生产正是解决这些问题的有效手段。它强调通过消除浪费、提高效率来降低成本、提高质量,这与数字化转型的目标高度契合。同时,精益生产还强调持续改进和团队合作,这有助于企业建立更加灵活和高效的生产体系,更好地适应数字化转型带来的挑战。

因此,将精益生产与数字化技术相结合,形成精益数字化系统,不仅可以解决数字化转型中的困难和挑战,还可以为制造业带来更大的创新和变革。具体来说,精益数字化系统可以实现以下几个方面的优化:

1.提高生产效率:通过数字化技术实现生产过程的可视化和可预测性,可以及时发现并解决生产中的问题,提高生产效率。

2.降低生产成本:通过消除浪费、提高设备利用率和降低库存成本等手段,可以降低生产成本。

3.提高产品质量:通过全面质量管理和持续改进,可以提高产品质量和客户满意度。

4.增强企业竞争力:通过精益数字化系统的应用,企业可以更加灵活地应对市场需求变化,提高市场响应速度和竞争力。

(四)如何实现制造业数字化初心

实现制造业数字化初心,首先扪心自问,我们的初心是什么?制造业数字化的初心在于实现更高效、更智能的生产方式,以应对日益复杂的市场需求和激烈的竞争环境。这意味着利用数字技术和信息化手段,提高生产过程的可视化、自动化和智能化水平,从而提升生产效率、降低生产成本,并最终提供更优质的产品和服务。数字化转型不仅是对技术的升级,更是对企业管理模式和经营理念的全面革新,塑造一个灵活、高效、创新的制造业未来。

关键在于将数字化转型与企业的核心业务和战略相结合,同时保持对精益生产理念的坚守和发扬。具体而言,企业可以从以下几个方面入手:

1.精益思想引领数字化转型:将精益思想融入数字化转型的全过程,从生产流程优化到管理方式革新,精益理念成为数字化转型的指导原则。

2.建立数字化平台:搭建数字化平台,整合生产过程中的数据和信息,实现信息化、可视化管理,为精益管理提供数字化支持。

3.数据驱动的决策:利用大数据分析和人工智能技术,对生产过程中的数据进行深度分析,为决策提供科学依据,实现精益管理的精细化和智能化。

4.智能化生产设备:引入智能化制造设备和工具,实现生产过程的自动化和智能化,提高生产效率和质量。

5.持续改善和创新:推动持续改善的文化,鼓励员工参与问题解决和创新改进,实现精益管理的不断优化和创新。

6.数字化人才培养:加强数字化人才的培养和引进,提高员工的数字化技能和意识,为数字化转型提供人才支持。

7.供应链协同:与供应商和合作伙伴建立紧密合作关系,实现供应链的数字化协同,共同推动整个产业链的数字化转型。

(五)回归精益管理,发展精益数字化系统

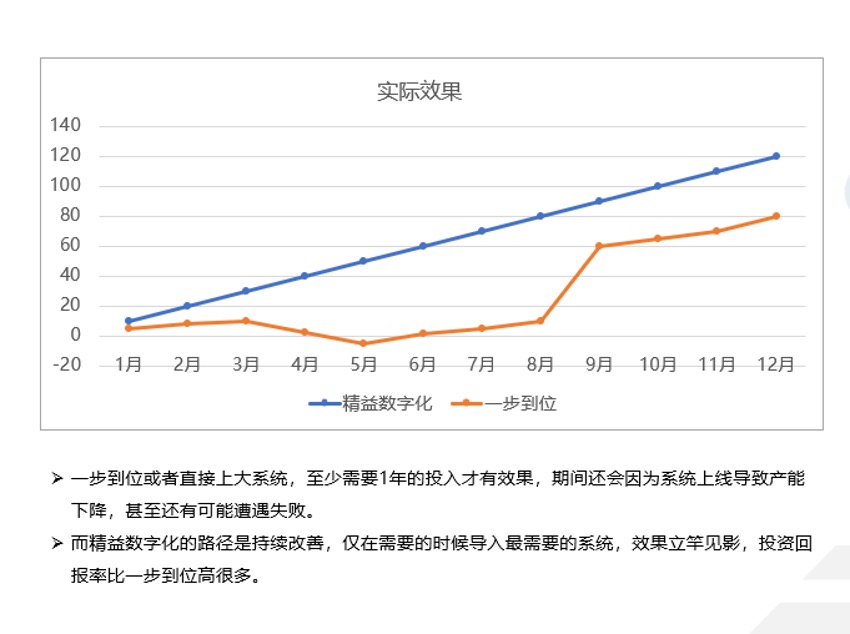

精益数字化系统的发展离不开精益管理的支撑。企业需要回归精益管理,采用精益生产理念,通过减少生产过程中的浪费、自动化等手段,来提高企业效益。这一过程中,精益管理所倡导的精细化、高效化思想将成为数字化转型的重要引导。我们认为,发展精益数字化系统是未来的趋势。这意味着将精益的理念融入到数字化系统中,由精益思想指导数字化系统的设计流程和运用;同时让数字化系统为精益赋能,更高效更准时地完成精益管理中的“三现”(现场,现物,现时),巩固精益思想在实际生产环境中的应用。针对企业数字化转型,可以分为以下三个阶段:

第一阶段:【布点】——单业务线数字化,解决基础生产瓶颈

在这一阶段,企业可以着重解决单一业务线的数字化问题,集中资源解决基础生产环节中的瓶颈问题。通过选择小型、快速、轻量级的数字化系统进行试点,快速启动数字化项目,并在实践中发现并解决生产过程中的瓶颈和问题。这样的试点项目能够避免一次性投入大型系统所带来的风险和成本压力,为后续数字化转型奠定坚实基础。

第二阶段:【连线】——业务链数字化,进一步提升生产效率

在第一阶段成功试点后,企业可以逐步拓展至整个业务链的数字化转型。这意味着将数字化延伸至各个相关业务环节,实现各环节之间的信息共享和协同,进一步提高生产效率和整体运营效益。在这一阶段,企业需要采用高级数据分析工具,深入分析产生的大量数据,以找出业务链中的优化空间和提升点,为数字化转型提供科学依据和指导。

第三阶段:【建面】——企业全面精益数字化,动态式降本增效

在完成业务链数字化后,企业可以进一步实现车间全面精益数字化,实现动态式的降本增效。这意味着将精益管理的理念融入数字化系统中,通过全面优化生产流程和管理模式,进一步提高生产效率和产品质量。在这一阶段,企业需要建立一支具备精益和数字化技能的团队,负责全面规划、设计、实施和维护车间精益数字化系统,以实现企业生产过程的精细化管理和持续改进。

通过以上三个阶段的有序推进,企业可以逐步完成数字化转型,全面提升生产效率和管理水平,实现持续发展和竞争优势。

产品服务

产品服务

400 676 5650

400 676 5650