全面生产维护(Total Productive Maintenance,简称TPM)是设备管理系统中的一项重要方法,致力于提升设备综合效率(OEE),实现零故障、零缺陷和零事故的目标。TPM由中岛清一先生于1969年在丰田汽车下属的日本电装公司首次提出,并由日本设备维护协会(JIPM)主导推广。本文将带您回顾TPM的发展历程,探讨其在全球制造业中的应用和重要性。

TPM的起源与发展

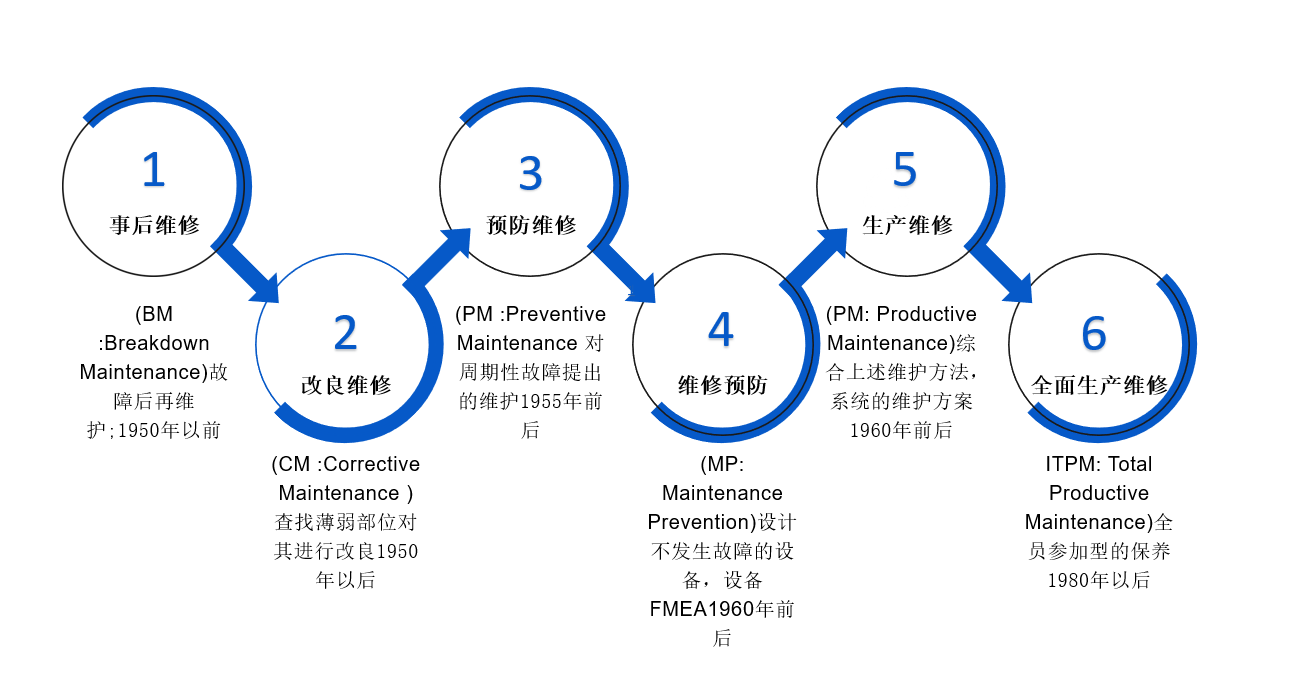

中岛清一先生在第二次世界大战后赴美国学习维修管理方法,并于1951年将“生产维护(Productive Maintenance,PM)”引入日本,这也是TPM的前身。1969年,在中岛清一先生的领导下,TPM理念正式提出。1971年,日本电装公司成为首家采用TPM方法并获得PM奖(今日的TPM奖)的企业,这一年被视为TPM的元年。

中岛清一先生的贡献不仅得到了业内的高度认可,还获得了日本天皇授予的一等勋章,以表彰其通过TPM对制造业所做出的巨大贡献。

TPM与丰田生产方式(TPS)

TPM对丰田生产方式(Toyota Production System,TPS)的形成和发展起到了至关重要的作用。TPS和看板拉动的提出者大野耐一先生,以及在1960年代和1970年代为TPS作出贡献的新乡重夫先生,都引用了中岛清一先生所提出的“追求设备零故障”理念。

新乡重夫先生在其著作《丰田生产方式研究》中强调,TPM通过分析和解决根本原因,削减故障和缺陷,以实现零库存生产的理想状态。大野耐一先生则在《丰田生产方式》一书中指出,丰田的优势在于预防维修,而非事后维修。这些观点表明,TPM在消除设备相关浪费、实现连续流生产方面发挥了重要作用。

TPM的核心理念

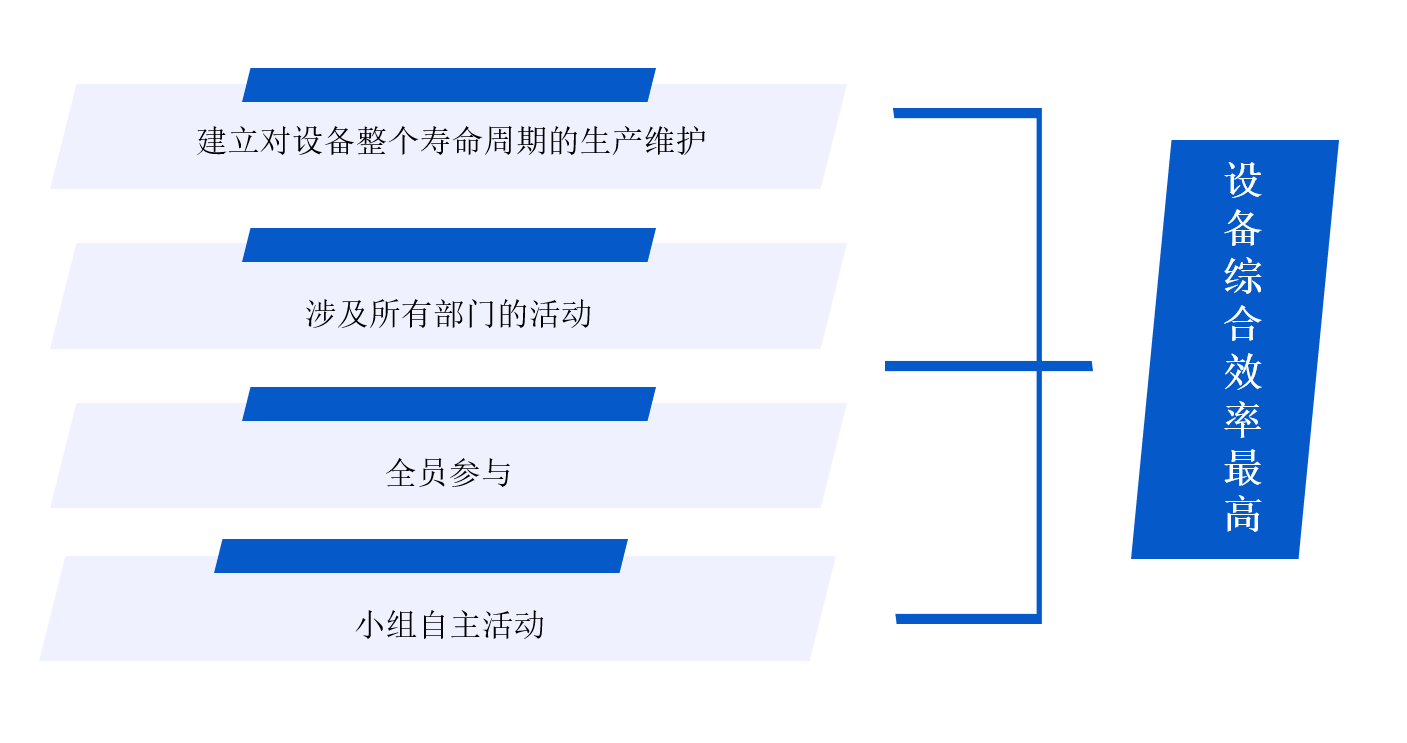

TPM不仅是一个维修方案,而是一个全公司范围内改善设备效率的系统。它包括以下几个核心理念:

- 全效率:关注经济效率和企业获利。

- 全PM:涵盖维修预防、改善可维修性和预防维修。

- 全员参与:操作工的自主维护,各部门和各层次的小组活动。

中岛清一先生还指出,TPM的“全面”不仅指全效率和全PM,还强调全员参与,这一点在日本团队意识浓厚的企业文化中就有很好的展现。

TPM在全球的影响

TPM在1980年代中期传入美国,并在全球范围内得到推广。尽管在推广过程中面临一些文化和管理上的挑战,TPM凭借其有效性逐渐被各国企业接受和实施。TPM的应用不仅帮助企业实现了设备的高效运行,还推动了制造业的整体进步。

中岛清一先生在其职业生涯中强调,没有TPM,及时生产制(JIT)和丰田生产方式(TPS)就无法有效运转。TPM通过消除六大损失,助推了零缺陷生产、及时生产制(JIT)和自动化的发展。

结语

TPM的发展历程证明了其在设备管理系统中的重要地位。中岛清一先生以其卓越的贡献,推动了全球制造业的转型和进步。对于现代制造企业而言,实施TPM不仅是提升设备综合效率(OEE)的有效手段,更是实现可持续发展的关键步骤。

TPM不仅是中岛清一先生事业的结晶,更是全球制造业不断追求卓越的重要工具。随着制造业的持续发展,TPM将继续发挥其独特的价值,为企业带来更多的效益和竞争优势。

产品服务

产品服务

400 676 5650

400 676 5650